EL análisis de árbol de fallas (fault tree analysis: FTA) es un método de análisis sistemático y deductivo; en este artículo veremos qué es y cómo se utiliza. ¿Qué es el análisis de árbol de fallas? El FTA es un método cuantitativo que parte de que los componentes de un sistema y su ambiente están interrelacionados y un fallo en cualquier parte puede afectar a las demás partes. Con esa idea se selecciona un suceso

2 julio 2021

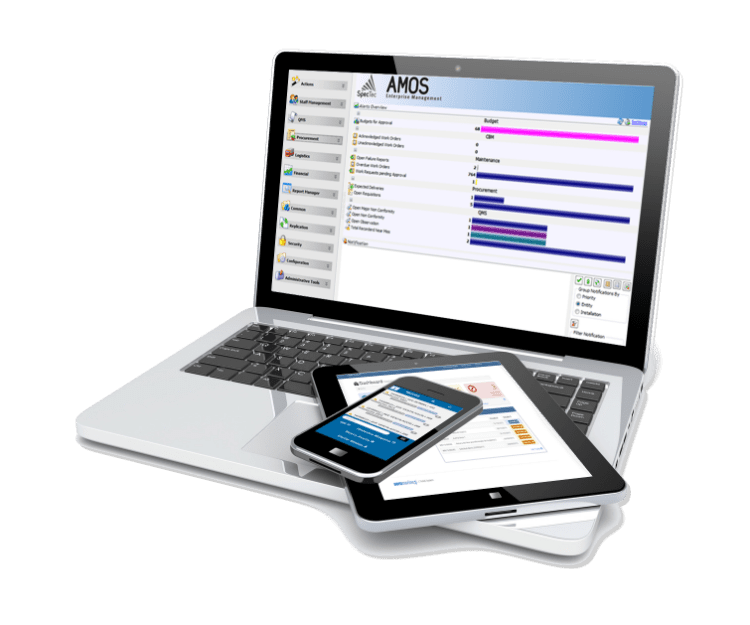

Versión 10.4 de AMOS

Anunciamos el lanzamiento de la versión 10.4 de AMOS. Este sistema que es el corazón de todas las soluciones que Aeromarine ofrece a distintos sectores. AMOS lleva en el mercado más de 25 años y está implementado en más de 7000 instalaciones en todo el mundo. Los sectores en el que el software está mas presente son: marítimo, energético, defensa e industrias de producción. AMOS no es un GMAO al uso, ya que además de

25 junio 2021

¿Qué es FMEA?

FMEA son las siglas en inglés de Modo de Fallos y Análisis de Efecto (Failure Mode and Effect Analysis) y es una de las herramientas más comunes de análisis de la causa raíz. FMEA, que comenzó a utilizar el ejército de Estados Unidos en 1940, es un método de análisis para prevenir fallos y analizar los riesgos de un proceso/sistema/equipo mediante la identificación de causas y efectos. Es un método sistemático y proactivo que se

En este artículo evaluaremos las acciones a tener en cuenta para maximizar la fiabilidad de las instalaciones, consiguiendo de esta manera una alta disponibilidad y reduciendo las intervenciones correctivas. Podemos dividir las acciones a tener en cuenta en dos grupos: Antes de la puesta en marcha de la instalación. Durante la operación de la planta. Acciones a realizar antes de la puesta en marcha de la instalación Para maximizar la fiabilidad de las instalaciones, es

14 junio 2021

¿Qué es el Mantenimiento Productivo Total (TPM)?

En esta entrada definimos de forma resumida qué es el mantenimiento productivo total y sus principales características. TPM (Total Productive Maintenance) es una aproximación al mantenimiento de equipos que se enfoca en alcanzar la producción casi perfecta: sin averías, paradas imprevistas, enlentecimiento de la producción, defectos ni accidentes. El TPM enfatiza un Mantenimiento proactivo y preventivo para maximizar el ciclo de vida y productividad de un equipo. EL Mantenimiento Productivo Total se integra dentro de la

7 junio 2021

¿Qué es el mantenimiento autónomo?

La mayoría de los departamentos de mantenimiento no están suficientemente dimensionados para cubrir los trabajos a realizar en una instalación. Esto implica el retraso de muchos mantenimientos, la posibilidad de paradas de máquina no programadas, la externalización de parte de los preventivos y, en resumen, la perdida de eficiencia y disponibilidad del centro. Una buena estrategia para corregir estas deficiencias es la utilización de la estrategia de mantenimiento autónomo. Mantenimiento autónomo: Implicando a todo el

En este artículo vamos a hablar de la codificación de equipos en un sistema de gestión de mantenimiento o GMAO. Por tanto, nos centraremos en qué es la codificación industrial de equipos y piezas que no son de producción propia de la empresa, para qué sirve esa codificación y cómo se realiza. 1.¿Qué es la codificación industrial? La codificación industrial es el proceso mediante el cuál se asigna un identificador único a cada equipo, producto,

20 mayo 2021

¿Qué diferencia a un buen GMAO industrial?

La diferencia entre un buen GMAO industrial y otro cualquiera no radica, a diferencia de lo que se podría pensar, únicamente en su funcionalidad. A día de hoy, la mayoría de los sistemas de gestión de mantenimiento tienen una estructura jerárquica de activos, son capaces de gestionar todas las estrategias de mantenimiento, reportar los trabajos realizados, permitir el acceso a los históricos de mantenimiento, etc. Una de las diferencias fundamentales reside en cómo se presentan

7 mayo 2021

¿Cómo Mantener el Stock Bajo Control?

Los repuestos y materiales son una parte fundamental en la gestión de mantenimiento de un GMAO. Garantizar que no existen roturas de stock, permitirá realizar los preventivos en tiempo y forma, y asegurará que tendremos el material necesario para afrontar posibles averías. Pero ¿Cómo podemos mantener el stock bajo control? Análisis de la situación La primera tarea que tenemos que realizar es un análisis de la situación de la instalación, en la que se estudien:

29 abril 2021

¿Qué es el Mantenimiento Preventivo?

El mantenimiento preventivo está formado por aquellas tareas de un centro de trabajo que tienen una frecuencia recurrente, ya sea temporal o por horas de contador. Es decir, que se realizan, por ejemplo, cada 15 días o cada 1000 horas. El mantenimiento preventivo se realiza en equipos en condiciones de funcionamiento, por oposición al mantenimiento correctivo que repara o pone en condiciones de funcionamiento aquellos que dejaron de funcionar o están dañados. La correcta definición