FMEA son las siglas en inglés de Modo de Fallos y Análisis de Efecto (Failure Mode and Effect Analysis) y es una de las herramientas más comunes de análisis de la causa raíz.

FMEA, que comenzó a utilizar el ejército de Estados Unidos en 1940, es un método de análisis para prevenir fallos y analizar los riesgos de un proceso/sistema/equipo mediante la identificación de causas y efectos. Es un método sistemático y proactivo que se centra en identificar dónde y cómo algo puede fallar y gestionar el impacto relativo de dichos fallos, con el objetivo de identificar las partes del proceso que necesitan cambiarse.

¿Cuándo se usa FMEA?

FMEA es un método particularmente útil para evaluar un nuevo proceso antes de implementarlo y para evaluar el impacto de un cambio en un proceso ya existente. Por ello, FMEA se suele usar durante el diseño para prevenir fallos y luego, durante el ciclo de vida para el control del proceso.

Por tanto, FMEA se usa en procesos, sistemas, equipos, productos o servicios:

1. En la fase de su diseño o rediseño.

2. Cuando se usan en una forma diferente a la diseñada.

3. Antes de desarrollar planes de control.

4. Cuando se planifican objetivos de mejora.

5. Al analizar fallos o posibles fallos.

6. Periódicamente a lo largo del ciclo de su vida útil.

¿Cómo se realiza el análisis FMEA y cuál es su procedimiento?

En FMEA se revisan los siguientes puntos:

1. Los pasos en el proceso

2. El modo de fallos: ¿Qué puede ir mal?

3. Las causas de fallos: ¿Por qué ocurriría el fallo?

4. El efecto del fallo: ¿Cuáles serían las consecuencias de un fallo?

Los fallos se priorizan de acuerdo a la seriedad de sus consecuencias y a la frecuencia en la que pueden ocurrir. El objetivo es actuar para eliminarlos o reducirlos, comenzando con los de máxima prioridad.

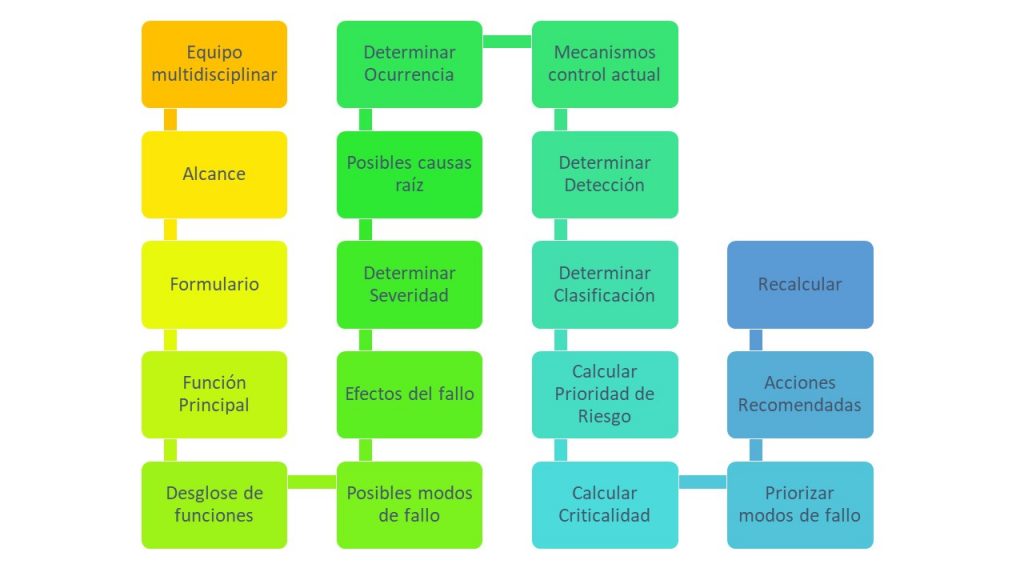

Procedimiento FMEA

Los detalles o la forma específica de implementación dependerá de su organización. Este procedimiento es genérico:

- Primero se organiza un equipo multidisciplinar con conocimientos diversos sobre el proceso y las necesidades de la organización. Generalmente este equipo multifuncional incluye personal de calidad, diseño, mantenimiento, compras y suministros, producto y servicio al cliente.

- Se determina el alcance del análisis FMEA. ¿Qué proceso se analiza? ¿Dónde están sus límites? ¿Qué se va a analizar y qué no? Todos los miembros del equipo deben entender exactamente el alcance.

- A continuación, se establece el formulario FMEA que se va a usar, es decir, cómo se va a recoger y registrar la información.

- El siguiente paso es definir la función principal. Para ello se debe responder preferiblemente con un verbo y un nombre a estas preguntas o parecidas: ¿Cuál es el propósito del equipo o del proceso? ¿Qué esperan los clientes finales obtener?

- Normalmente la función principal se desglosa en subfunciones, partes y/o subprocesos.

- Para cada subfunción, se identifican los posibles modos de fallo que podrían suceder.

- Es necesario registrar en el formulario las consecuencias o efectos del fallo para cada uno de los posibles modos del punto anterior. Las preguntas a responder son: ¿Qué experimenta el usuario final si ocurre el fallo? ¿Qué pasaría?

- En este punto, se determina la seriedad de cada modo de fallo, es decir, la severidad (S) del fallo en una escala del 1 al 10, siendo 1 insignificante y 10 catastrófico. Si un modo de fallo tiene más de un efecto y éstos tienen diferente severidad, se debe tener en cuenta el grado de severidad más grave.

- Por cada modo de fallo, se determinan las posibles causas raíz. Para ello se pueden usar herramientas de análisis de causalidad junto con el conocimiento y experiencia del equipo multidisciplinar. Se listan todas las posibles causas y se consignan en el formulario FMEA.

- Ahora se registra el grado de ocurrencia (O). La ocurrencia determina la probabilidad de fallo debido a una determinada causa durante el ciclo de vida. Se puntúa generalmente del 1 al 10, donde 1 es muy improbable y 10 es inevitable.

- Para cada causa, se identifican los mecanismos de control actuales. Pueden ser tests, procedimientos o mecanismos que intentar prevenir que los fallos alcancen al usuario final. Estos procesos pueden prevenir que pase la causa raíz, reducir la probabilidad de que pase o detectar el fallo después de que ocurra la causa pero antes de que el cliente final quede afectado por ello.

- En este paso, por cada mecanismo de control se determina el grado de detección (D). La detección estima con qué precisión el mecanismo de control puede detectar la causa antes de que ocurra o el modo de fallo antes de que afecte al cliente final. La detección se mide normalmente de 1 a 10 donde 1 significa que el mecanismo de control detecta con absoluta certeza y 10 que el mecanismo de control con toda seguridad no lo detecta o tal mecanismo ni existe.

- Opcionalmente, se puede determinar la clasificación (C). Si el modo de fallo está asociado con características críticas (medidas o indicadores de seguridad o regulación legal) el modo de fallo recibe una clasificación de SI y de NO en caso contrario. Generalmente los modos de fallo con clasificación SI, tienen una severidad mayor de 8 y una detección mayor de 3.

- El siguiente paso, es calcular la Prioridad de Riesgo (PR) y la Criticalidad (Cr), siendo

PR = S x O x D

Cr = S x O

- Con el resultado de PR y Cr se priorizan los modos de fallos, de forma que se determina que los que tiene más alta puntuación deben ser gestionados primero.

- Se identifican las acciones recomendadas. Estas acciones pueden ser tanto nuevos diseños o cambios en el proceso para mitigar la severidad o la ocurrencia, como la mejora de la detección. Es necesario no sólo identificar la acción, también hay que identificar el responsable(s) de la misma y el tiempo que lleva realizarla.

- Por último, cuando las acciones se completan, los resultados y las fechas se deben registrar y se deben recalcular S, O, D, Pr y Cr.

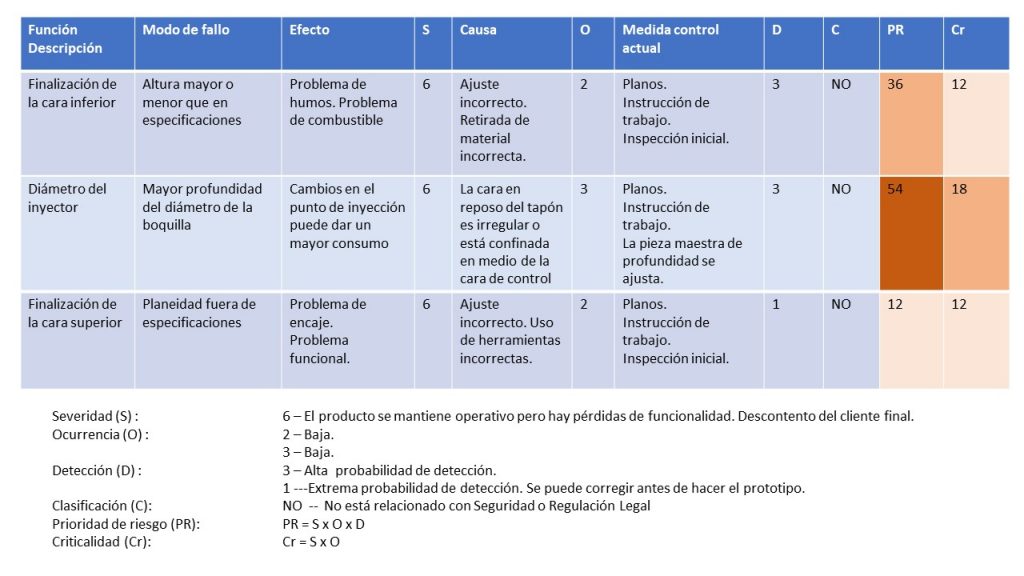

Un ejemplo del análisis FMEA

En este ejemplo se realiza el diseño de una culata de motor, se analizan posibles fallos y efectos y se priorizan.

Conclusión

FMEA es un método que permite documentar el análisis de procesos para una mejora continua. Es un análisis sistemático en el que se definen y miden los procesos actuales y futuros, permitiendo la mejora de eficiencia y disminuyendo tanto en términos de dinero y tiempo las pérdidas.

La metodología FMEA, de la que puede ampliar información en este enlace, se puede aplicar a procesos de mantenimiento industrial. Los resultados FMEA se pueden reflejar en el diseño del Plan de Mantenimiento el cual a su vez se puede gestionar en un GMAO o software como AMOS. Tanto el diseño de Planes de Mantenimiento como el software de gestión de mantenimiento GMAO son servicios que ofrece nuestra empresa. Si desea más información contáctenos.